- ホーム

- ニュースリリース&ブログ

電化製品の量産前準備と工場出荷前の検品手順

電化製品の量産前準備と工場出荷前の検品手順

執筆者:商品開発 JOSH

電化製品は今や日常生活のあらゆるところで使われていますが、皆さんの手元に届くまでに様々な厳しいチェックをクリアして来ているのを知っていますか?

今回はこの電化製品がどういう流れで製品化されて皆さんの手元に届くのかを知ってもらうためにその工程などを紹介させていただきます。

最初は、電化製品が量産される前の準備です。

《1. 市場調査》

まずは製品化を予定しているものが消費者の好みや流行、需要に合うかどうかを調査します。

他にも製品の外観、品質、性能、機能なども市場で売られている他社製品などと比較・調査を行う必要があります。

《2. 製品デザイン》

製品の外観や機能が決まったら、今度は製品のカラーバリエーションやロゴのデザイン・位置などをどうするか検討します。

色の組み合わせやロゴのデザイン・位置で製品のイメージが大きく変わるため非常に重要な作業になります。

《3. サンプルの試作と製品テスト》

製品のデザインや機能面などが決まったらサンプルを試作し、安全性のテストをする必要があります。

このテストでは、機能が正常に作動するかどうか、快適に使用できるかどうかなど様々な点をチェックします。

《4. 小ロットでの試作》

この工程の主な目的は、製品が量産されるプロセスと製品化する際に問題点がないかを確認することです。

この確認が済んで問題がなかったら量産の準備に進み、実際に量産が開始されます。

しかし、この段階で何か問題等が発覚した場合はその問題をクリアにするために調査・改善を行います。

次に量産される製品の検品手順について紹介します。

■組み立て前のパーツテスト■

《1. バッテリー》

バッテリープラグを専用のテスト器具に接続し、連続するアラーム音がなければテストクリアです。

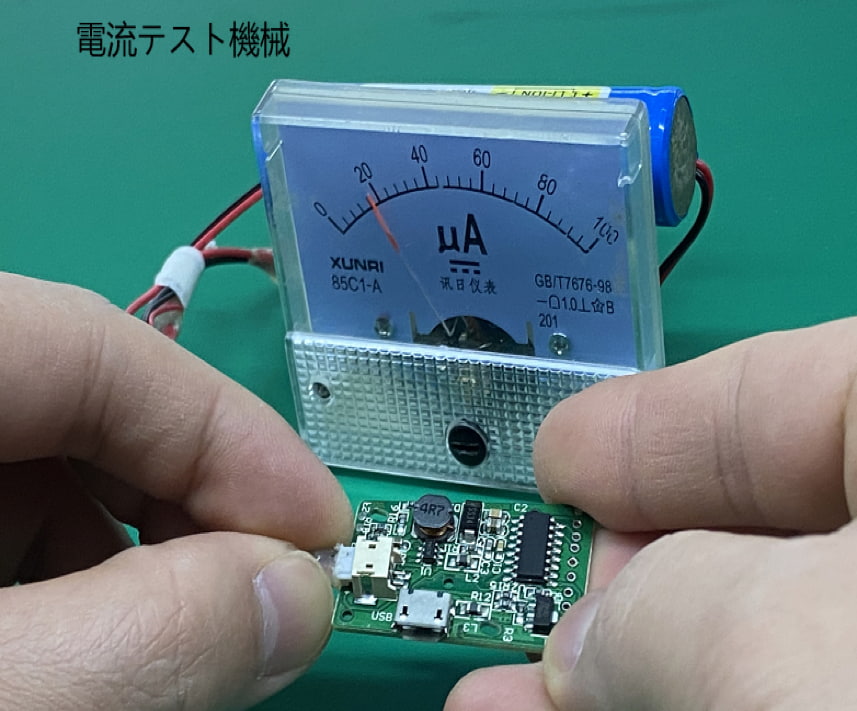

《2. 基板》

こちらも専用の機械を使って電流が規定の基準内にあるかどうかをテストします。

《3. モーター》

基盤同様に専用の機械で電流と電気抵抗が規定の基準内にあるかどうかをテストします。

■組み立てた製品のチェック■

《1.本体の外観チェック》

人の目から30cm離れた距離から製品の外観をチェックします。その項目としては以下のようなものがあります。

1. 傷・汚れ・ねじれ・凹み・しわなど

基準例)

拭き取れない点の円径:0.3 mm

2. ロゴ・印刷

印刷内容が正しいかどうか、印刷効果がデザイン通りに綺麗に出ているかどうかを確認

3. 色の差

一目見て色の差がないかどうかを確認。同じ印刷機でもその時の環境などによって色の差が出てしまうため、差分が90%以内におさまっているか確認

4. 構造・サイズ

量産前に確認したサンプルと比較して、全体の構造やサイズが一致しているか確認

5. 緩み・異物混入

最後にネジの緩みがないか、製品に他のものが混入されていないかを確認

《2.製品の性能チェック》

1. 動作確認/ボタン押下

動作ライト、表示部の点灯、各ボタンのクリック感を確認

2. 電源(電池)

充電が問題なく出来るか確認(充電ケーブルを本体に接続し、対応するランプが点灯するか確認)

3. 異音・騒音

低速、高速動作時に異音・騒音がないか確認(静かな環境で騒音計を使用し正常な範囲かどうか確認)

4. 充電・使用時間

《3.付属品のチェック》

1. 部品漏れの確認

目視で組立漏れや部品違い等がないかを確認

2. 構造・サイズ・色

量産前のサンプルと比較して、構造・サイズ・色が一致しているか確認

3. 傷・汚れ・ねじれ・凹み・しわなど

(基準例)

拭き取れない点の円径:0.3 mm

4. 正常に使えるか

付属品と本体を接続して、正常に使用できるかどうかを確認

《4.パッケージのチェック》

1. 印刷の確認

印刷の内容や色を確認

2. 印刷のキズや汚れの確認

傷または汚れの付着がないかを確認

3. 部品漏れの確認

目視で組立漏れや部品違い等がないかを確認

4. 潰れ・へこみがないかを確認

製品によってはこれらの確認事項以外にも様々な項目がありますが、これら全てをクリアしてはじめて出荷することができます。

皆さんが弊社の製品を使用してより良い体験をするために、これからも品質管理をしっかりと行なっていきたいと思います。

アピロスオフィシャルショップはこちらから⇒アピロスオフィシャルショップ